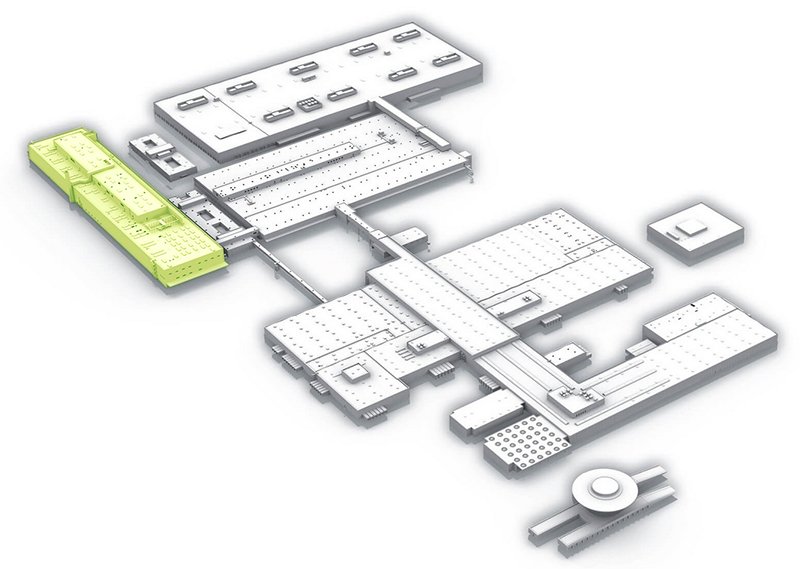

Lackiererei

Die Lackiererei im Porsche Werk Leipzig ist eine der modernsten weltweit. In einem mehrstufigen Lackierungsprozess erhält die Karosse in 15 Stunden einen makellosen Anstrich. Die Lackiererei bietet zudem ein manufakturähnliches Farbspektrum: Neben den 16 Standardfarben, kann die Karosserie in jede denkbare Individualfarbe gekleidet werden.

Mit der Lackiererei setzt Porsche technische und ökologische Maßstäbe zugleich. Ein neuartiges Abscheidesystem für Lacknebel senkt die Emissionen von umweltschädigenden Lösemitteln im Lackierprozess erheblich. Wegweisend ist auch die eingesetzte Energie, denn Porsche nutzt die Abwärme eines neben dem Werk angesiedelten Biomassekraftwerkes. So werden 80 Prozent des Wärmebedarfs in der Lackiererei CO2-neutral gedeckt. Zur Kontrolle des Lacks durchlaufen alle Macan und Panamera einen besonderen LED-Lichttunnel. Dieser Tunnel ist mit sparsamen LED-Modulen bestückt, deren Licht über Spiegel auf die Karosserie projiziert wird. Dabei entsteht ein Streifenlicht in dem jede noch so kleine Lackunebenheit erkennbar ist.

1. Vorbehandlung

Bevor die Karosse die erste Lackschicht erhält, durchläuft sie eine intensive Vorbehandlung. Um eine metallische Reinheit der Oberfläche zu garantieren, werden zunächst Schmierstoffe, Polierpasten und andere störende Substanzen entfernt. Nun folgt eine Phosphatierung, bei der eine Zinkphosphatlösung auf das Stahlblech aufgebracht wird. Sie stellt sicher, dass der nachfolgende Korrosionsschutz optimal haftet. Damit in den Hohlräumen keine Luftblasen entstehen, die zu unbeschichteten Bereichen führen, wird die Karosse im Becken um 360° gedreht. Durch eine anschließende Nachbehandlung wird die Phosphatschicht zusätzlich verdichtet.

2. Kathodische Tauchlackierung KTL

Die kathodische Tauchlackierung ist ein elektrochemisches Verfahren, das vor allem dem Korrosionsschutz dient. Für die Lackierung wird die Karosse 5 Minuten in ein Becken getaucht, das mit Elektrotauchlack sowie voll entsalztem Wasser gefüllt ist. Für eine optimale Benetzung wird sie hierbei erneut um die eigene Achse gedreht.

Damit sich der Lack im elektrochemischen Prozess auf der Fahrzeugkarosse absetzt, muss diese elektronisch negativ geschaltet werden. So dient die Karosse als Kathode. Die an den Seiten des Beckens angebrachten Dialysezellen bilden die Anode (Gegenelektrode). Wird nun eine elektrische Spannung an das Becken angelegt, setzt sich der Elektrolack automatisch auf der Karosse ab, da dieser aus positiv geladenen Teilchen besteht.

Das Ergebnis der kathodischen Tauchlackierung ist eine besonders gleichmäßige Beschichtung von Metalloberflächen und Hohlräumen. Nachdem die Karosse aus dem Becken aufgetaucht ist, wird sie 50 Minuten bei 175°C getrocknet.

3. PVC Linie (Nahtabdichtung)

Hier werden die Schweißnähte des Fahrzeugs mit speziellen PVC-Materialien abgedichtet. Dieser Versiegelungsprozess erfolgt hauptsächlich durch Applikationsroboter. Jedoch sind auch einige manuelle Arbeitsschritte integriert. Weiterhin wird hier der Unterbodenschutz aufgetragen. Er besteht aus einem PVC-haltigen Material und schützt die Karosserie vor allem gegen Steinschlag.

4. Füller und Trocknung Füller

Nun tragen Lackierroboter den Füller auf die Innen- und Außenseite der Karosserie auf. Diese Lackschicht gleicht letzte Unebenheiten aus und besitzt UV-schützende Eigenschaften. Durch eine hohe Elastizität schützt der Füller den Decklack zudem vor Beschädigungen und verbessert gleichzeitig dessen Brillanz. Verwendet werden drei verschiedene Füllerfarben. Diese richten sich nach der finalen Farblackierung des Fahrzeugs: Ein weißer Füller bei hellen Exterieurtönen, anthrazitfarbener bei dunklen Außenfarben sowie ein mittelgrauer Füller. Auch hier erfolgt die endgültige Vernetzung bei erhöhter Temperatur in einem 40-minütigen Trocknervorgang.

5. Basislack und Klarlack

Bevor Karossen die finale Farbe erhalten, werden sie gründlich gereinigt und eventuelle Schmutzeinschlüsse aus vorausgegangenen Prozessen entfernt. Erst dann wird der farbgebende Basislack durch Hochrotationszerstäuber aufgetragen. Ein feiner Nebel aus kleinsten Farbpartikeln verleiht so den gewünschten Anstrich. Für Metallicfarben wird ein spezieller Basislack verwendet. Doch diese Lackschicht allein erzeugt noch keine glänzende Oberfläche. Sie wird nach dem Verdunsten ihres Trägers (Wasser und Lösemittel) matt. Nach einer 8-minütigen Zwischentrocknung findet das ebenso präzise Auftragen des Klarlacks statt. Diese Schicht sorgt vor allem für Glanz und Farbtiefe und dient als widerstandsfähiger Schutz. So ist der Lack optimal gegen äußere Umwelteinflüsse geschützt. Um auszuhärten durchläuft der Decklack eine 35-minütigeTrocknungsphase bei 135°C.

6. Qualitätskontrolle im Lichttunnel

Nach der Trocknung wird das Fahrzeug zurück auf die 0 m Ebene geführt und im Lichttunnel sorgfältig von Mitarbeitern geprüft. Dieser Tunnel ist mit LED-Röhrenbändern bestückt, deren Licht auf die Karosserien projiziert wird. Dabei entsteht ein besonders gleichmäßiges Streifenlicht, in dem die Mitarbeiter jede noch so kleine Lackunebenheit erkennen. Hierbei können die Anforderungen an die Qualität nicht hoch genug sein: Ist die Lackierung nicht makellos, wird die Karosse ausgesteuert und in den Spotrepair überführt. Aus der unbehandelten Karosserie ist ein hochglänzender Macan oder Panamera entstanden, der nun in die Montage gelangt.